Durante décadas, o pneu foi o “elo conservador” da evolução das duas rodas. Mudaram-se os compostos (sílica, multicompostos) e os desenhos, mas o processo de vulcanização e moldes permaneceu quase intocado. A Hankook acaba de quebrar esse paradigma ao apresentar um conceito de pneus criados via impressão 3D, uma tecnologia que pode redefinir o que entendemos por grip, peso e sustentabilidade.

Além da borracha: arquitetura algorítmica

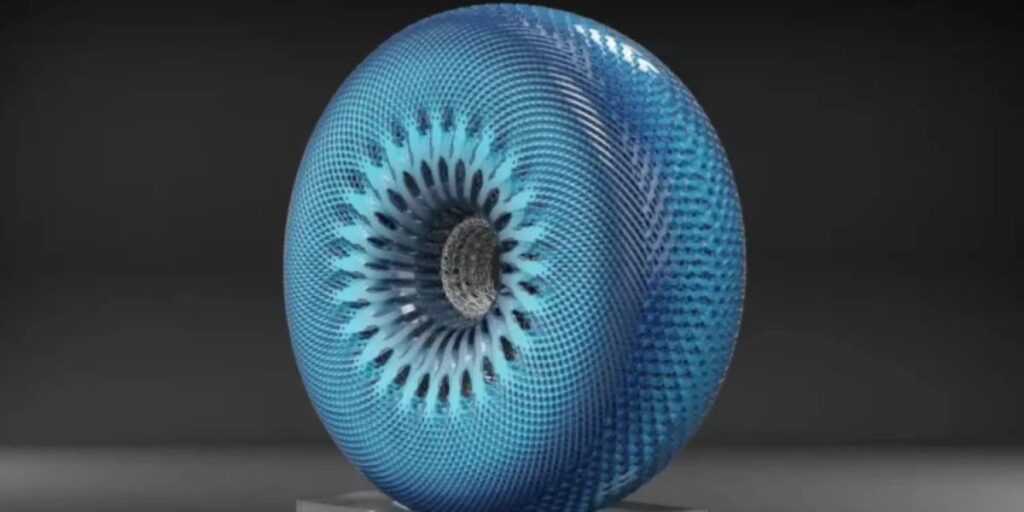

O diferencial desta proposta não é apenas o material, mas o design generativo. Através de algoritmos que analisam tensões, forças G e dissipação de calor, a estrutura interna do pneu é “tecida” digitalmente.

- Personalização Total: imagine um pneu cuja carcaça é impressa especificamente para o peso da sua moto e o seu estilo de condução.

- Fim da Massa Morta: a impressão 3D permite criar estruturas ocas ou em colmeia que mantêm a rigidez estrutural, mas reduzem drasticamente o peso, melhorando a agilidade da moto ao diminuir a massa não suspensa.

Sustentabilidade e produção sob demanda

A visão da Hankook ataca dois grandes gargalos da indústria:

- Ciclo Fechado: os materiais utilizados na impressão podem ser reciclados e reintegrados no processo, eliminando o desperdício das linhas de montagem tradicionais.

- Eficiência Logística: no futuro, uma loja de motos especializada poderia, teoricamente, imprimir o pneu ideal para um cliente em vez de manter estoques imensos de modelos que nem sempre atendem à demanda imediata.

O Pulo do Gato na Ciclística

Um pneu impresso em 3D pode ter zonas de flexão programadas milimetricamente. Isso significa que poderíamos ter um pneu que é “macio” em ângulos de inclinação extremos para maximizar a área de contato e rígido no centro para estabilidade em alta velocidade, tudo controlado pela geometria interna, não apenas pela densidade da borracha. É a engenharia mecânica encontrando a manufatura aditiva.